時政要聞

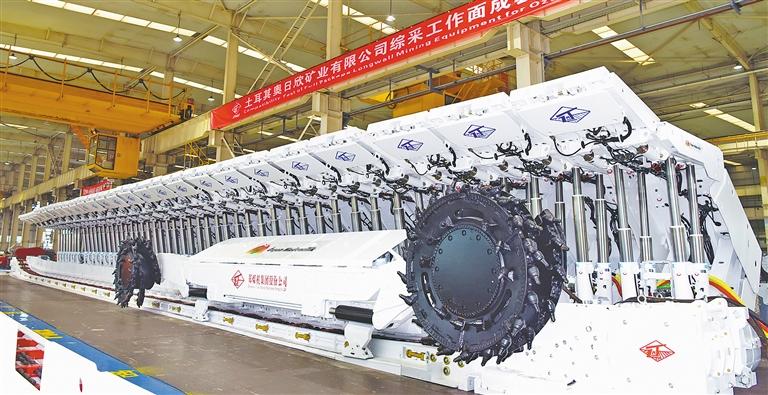

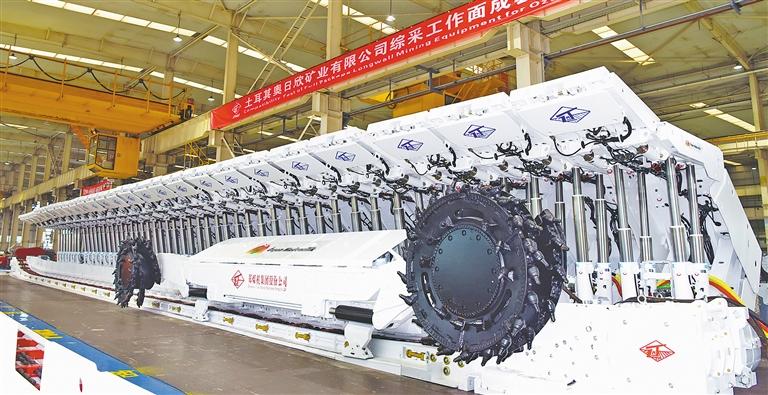

圖 鄭煤機集團為國外客戶生產的成套化綜采裝備。田 露攝(中經視覺)

鄭煤機集團生產車間內的激光切割生產線。 田 露攝(中經視覺)

鄭州煤礦機械集團股份有限公司辦公樓。田 露攝(中經視覺)

作為全球規模最大的煤礦綜采裝備製造企業,鄭煤機在液壓支架領域創造了多項世界第一。

2019年9月17日,習近平總書記考察鄭州煤礦機械集團股份有限公司時強調,製造業是實體經濟的基礎,實體經濟是我國發展的本錢,是構築未來發展戰略優勢的重要支撐。要堅定推進產業轉型升級,加強自主創新,發展高端製造、智能製造,把我國製造業和實體經濟搞上去,推動我國經濟由量大轉向質強。

“我們牢記習近平總書記的囑托,努力把鄭煤機打造成具有國際影響力的高端智能裝備產業集團,為振興民族裝備製造業、讓中國品牌叫響世界作出貢獻。”鄭煤機集團黨委書記、董事長焦承堯說。

服務智能綜采

回望曆史,中國煤炭開采機械化征程的星星之火,正是從鄭煤機點燃。從第一台國產液壓支架,到第一套具有自主知識產權的電液控製係統,再到國內第一套智能化成套裝備,鄭煤機因煤而生、因創新而興。這背後既有作為國企的使命擔當,也有來自市場的競爭鞭策。可以說,有著60多年曆史的鄭煤機是解讀我國裝備製造業發展密碼的典型樣本。

“振興民族裝備製造業,為中華民族偉大複興的中國夢,再立新功!”這句話刻在鄭煤機的牆上,更刻在鄭煤機人的心裏。

我國煤炭資源豐富,但賦存條件複雜,這就造成了放頂煤開采、分層開采、一次采全高等多種煤炭開采方法並存。其中,一次采全高是一次性將所有煤層厚度全部開采出來的技術,在工作麵煤層薄厚分布不均、傾角變化大等複雜地質條件下跨限高開采時,往往因支架支護高度不夠低而出現采矸,或支護高度不夠高而出現丟煤。“綜采支架是非標準產品,需要根據具體的開采條件定製。高度的微小變動,產品的支撐力、穩定性、安全防護等相關技術指標都要進行複雜調整,對材料強度、產品結構等也都提出了新的要求。”鄭煤機集團煤機板塊總經理助理劉付營說。

為破解煤層薄厚分布不均、傾角變化大等複雜地質條件下的技術開采難題,2018年,鄭煤機聯合國家能源集團寧夏煤業共同開展《超大伸縮比液壓支架綜采技術裝備研發與應用》項目研究。為此,鄭煤機建立了由總經理、總工程師、設計院院長、首席專家等組成的研發團隊,不斷優化改進設計方案。同時,針對各項技術難題進行聯合攻關,先後與鋼企聯合開發了1000兆帕高強度鋼板、大缸徑高強度S890管材及配套的高強度焊絲及焊接工藝,攻克立柱、千斤頂表麵耐腐蝕技術,以及大型異構結構件焊接變形控製等關鍵技術。

功夫不負有心人。2021年,鄭煤機取得行業內首個φ450三伸縮立柱新產品安標證書、首個ZYA12000/18/50D掩護式液壓支架礦用產品安全標誌證書。如今,該項目成果已應用於國家能源集團寧夏煤業梅花井煤礦、國能榆林能源郭家灣煤礦2個項目,累計推廣應用支架358架。“相比傳統開采方式,現在的一套裝備可以代替原來兩三套,減少了設備搬家倒麵時間,提高資源回收率15%至20%。”劉付營說。

在技術引進的基礎上,鄭煤機通過一次又一次技術攻關,消化、吸收與再創新,在大阻力、高可靠性、大采高、全自動化的高端綜采液壓支架研發領域一步一個台階。6.5米、7米、8米……8.8米,鄭煤機不斷刷新全球大采高液壓支架支護高度的世界紀錄。2023年,鄭煤機為陝煤曹家灘煤業提供的10米超大采高兩柱掩護式液壓支架首批完成交付並投入使用,再次創造世界煤礦支護裝備新高度,這也是目前全球支護高度最高、工作阻力最大、預期使用壽命最長、配套生產能力最大、智能化技術最先進的液壓支架。

近年來,提質增效成為煤炭行業的發展主題。一方麵是煤炭產量不斷提升,另一方麵是煤礦數量有序下降,煤礦開采對高效生產工具的需求日益強烈。

市場變化要求鄭煤機主動擁抱產業的智能化浪潮。

2019年以來,鄭煤機形成了“以智能驅動產品成套化發展,以數字驅動業務全流程變革”的創新思路。在攻克支架電液控製係統國產化難題後,鄭煤機以恒達智控為主體逐步拓展從支架液壓控製係統到支架電液控製係統,再到可操控全工作麵設備的智采操作係統,打造一體化控製係統。

“以前,國內廠家不具備提供成套綜采設備的能力,客戶也習慣於從不同廠家采購多種設備。這導致設備之間獨立運行、係統數據互通受限,在實際運轉和維修過程中需要進行多協議轉換。一旦客戶使用過程中出現問題,各廠家就需要共同協商解決,這嚴重影響了開采效率。”鄭煤機集團煤機板塊副總經理、總工程師王永強告訴記者,“成套化之後,各種設備將使用統一的控製平台和通信協議,數據完全開放,實現了多設備的協同工作。”

2020年,鄭煤機推出國內首套由單一廠家提供采煤機、刮板輸送機、液壓支架和智能化控製係統的成套化智能綜采工作麵,應用於中國平煤神馬能源化工集團有限責任公司二礦(以下簡稱“平煤二礦”)。

平煤二礦煤層薄、地質構造複雜,原有的綜采設備造成高采石量、高成本。智能綜采設備的成功投用,不僅為該礦釋放了千餘萬噸薄煤層儲量,還大大延長了礦井服務年限。

“原來每月采煤推進度是80米至90米,使用鄭煤機的成套化智能設備後,現在推進度保持在180米至200米,最高紀錄達267米。而且設備性能可靠、故障率低。”中國平煤神馬能源化工集團有限責任公司二礦礦長馬召輝在接受記者采訪時,對使用了兩年多的鄭煤機成套化智能設備讚不絕口。

智能化實現的協同不隻限於機器之間。通過與國內知名通信設備企業、人工智能企業的合作,鄭煤機的智能化係統聯通了井下與地麵的調度。記者看到,礦井下每台支架都安裝有10餘個傳感器,可以實時捕捉井下機械、人員的位置信息並上傳到井上的控製中心。而裝有瓦斯、粉塵等檢測傳感器的裝備,可以敏銳捕捉危險信號,及時對采掘工作進行提醒或終止操作。地麵調度中心的大屏幕上顯示著井下的各類生產與安全指標。通過5G傳輸技術,地麵工作間可對工作麵三機設備進行遙控,在數字孿生係統中還原設備的位置和姿態,不僅實現了地麵監控及遠程控製,還解決了原有遠程操作時設備信號延遲問題。

“以前,一個工作麵光操作支架就需要十幾名員工,再加上采煤機、刮板機等設備的操作人員,設備協同全靠嗓子喊。現在各類機械由一個‘大腦’協同指揮,整體工作效率得到很大提升。”鄭煤機集團煤機板塊副總經理孟賀超說。

王永強告訴記者,2019年以來,鄭煤機把智能控製係統關鍵元器件的國產化作為攻關方向。2021年,以鄭煤機第四代電控係統為依托,首套搭載“礦鴻”係統的鄭煤機千兆以太網支架電控係統在神東煤炭集團布爾台煤礦下井應用,實現了煤礦綜采工作麵智能化係統關鍵技術自主可控。截至2022年底,鄭煤機累計推廣智能化工作麵514個,市場占有率達42%,智能裝備核心元器件已基本實現全部國產化。

如今,鄭煤機主要業務涵蓋煤炭綜采工作麵成套裝備,煤炭智能化控製係統,智慧礦山的研發、設計、生產、銷售和全壽命周期服務,產品銷往全國,並出口至多個國家和地區。

落子先進製造

數字化、智能化產品離不開現代化生產。作為智能製造的踐行者,鄭煤機既提供智能化的工業產品,也將數字化、智能化運用在生產之中。

恒達智控作為承擔著重要零部件生產的單位,700餘名員工中,負責加工生產的員工不足百人。高效生產背後的秘訣就是數字化、智能化。

在恒達智控生產車間門口立著一塊顯示屏,上麵顯示著車間設備每天的有效利用率。一旦有效利用率低於正常範圍,工作人員就要立即查找原因。在機械臂與數控機床生產區域,鄭煤機集團恒達智控副總經理張幸福告訴記者,恒達智控在生產方麵實現了高度機械化,為了提高設備運轉效率,公司聯合外部單位共同開發生產管理係統。該係統把每台機床的運行狀態都接入網絡,通過管理界麵就可以實時檢測運行狀況。隻要準備好生產原料,就可以實現24小時無人生產。

機械臂有律動地揮舞著,激光切割火花四濺,智能行車與自動導向車分別在頭頂與腳下繁忙運作……來到鄭煤機智慧園區的結構件數字化工廠,才發覺智能化的工業生產如此震撼。在這裏,智能工廠可以自動感知生產需求物料、庫存及在途物料,通過智慧平台自動平衡物料需求、自動生成采購計劃等,並同步下發至機台。運輸進廠的生產原料,從卸車到運輸,再到經曆切割、焊接等工藝流程,最後形成成品,全程無人工幹預。此外,智能工廠會為每個產品植入芯片,形成能夠追溯產品全生命周期的質量檔案。

落子智能製造,鄭煤機也曾有所顧慮。作為離散型製造企業,鄭煤機產品類型多樣、定製化程度高,製造過程複雜多變,數字化推進難度大,對生產設備要求較高,項目建設沒有可參考的成熟模型,每一步推進都需要摸著石頭過河。此外,前期智慧工廠基建、設備投資高,建設難度大,項目麵臨較多的不確定性。

幹不幹?幹!“新一輪信息技術革命和產業變革正加速演進,鄭煤機亟需把握數字化轉型機遇,提高產品智能化水平與生產效率,應對來自市場的挑戰。”焦承堯說。

怎麼幹?放開手腳幹!沒有應用經驗就自己測試,沒有案例就自己實驗。通過一輪又一輪對設備的考察、論證、選型,從激光切割設備的選定,到“焊接機器人+變位機+自動行車+單體除塵”模式的創新,再到固體噴粉工藝的嚐試,鄭煤機圍繞數字化工廠建設的難點、痛點、堵點一路摸索,最終確定了智慧工廠的施工圖。

焦承堯告訴記者,整個項目團隊組建時不足20人。安裝調試階段現場施工人員複雜,最多時有16家單位穿插施工。整個項目團隊靠著不服輸的決心,用不到11個月的時間,順利完成智慧工廠700餘台設備的安裝調試,實現智能生產全線貫通。

為使項目盡快落地,項目組以試點產品為載體,對項目進行垂直管理,實現設計、工藝、製造一體化協同辦公。麵對行業創新難題,項目設計工藝一體化小組負責人付照明帶領項目組完成了基於一體化數據的模型設計方法研究、智慧園區標準工藝體係建設、智能計算機輔助設計係統工藝自動生成等數十項研究,搭建了具有鄭煤機特色的基於模型的設計、工藝、製造一體化平台係統,該平台從係統層、工具層、業務層到平台層具備完全自主知識產權。

事實證明,智能製造這步棋鄭煤機走對了,生產效率的提升說明了一切。焦承堯向記者介紹,“運營後的智慧園區相比傳統生產模式效率提高2倍以上,空間利用率提升50%,物料補充速度提升10倍以上,生產成本降低60%以上,百架生產交期由28天縮短至9天”。

2022年4月,鄭煤機智慧控製係統智能製造示範基地項目正式開工。項目建成後,將成為綜采控製係統與高端支架用閥智能製造示範基地,可全麵提升企業精益化、自動化及智能化水平,助力鄭煤機由生產型向科技服務型企業轉變。

“高端化、智能化的追求隻有起點,沒有終點。”焦承堯說,集團未來仍將不斷尋求產品與生產方麵數字化智能化的突破。

創新精益管理

製造業的技術創新,離不開生產管理的創新。

“精益從心開始,改善從我做起。”這是鄭煤機提煉出的管理要訣。2010年,鄭煤機組織團隊赴國外調研學習管理經驗,並於次年導入谘詢公司進行輔導。

2019年以來,鄭煤機在總結推行了近10年精益管理經驗的基礎上,構建起以價值為導向的精益管理體係,活用價值流分析思維,消除浪費,提升產能與效益。

案例之一:切割誤差是如何降低的?

鄭煤機結構件公司總經理銀升超的團隊負責生產液壓支架主體結構件,這是一項關鍵工序。他們遇到的難題是:機器人割坡口質量不穩定,切割速度太快,會導致切割缺陷;切割速度太慢,會導致熱變形;切割路徑不合理,會導致切割不完整或者浪費材料。成立精益改善項目組後,為確定等離子切割工藝,銀升超帶領團隊在現場連續工作15天,不斷調節切割速度、路徑規劃等參數,力求找到不同尺寸、形狀坡口切割的最佳工藝參數。在一次次的實驗中,小組製定出等離子切割工藝參數,將火焰割槍換成等離子割槍,利用等離子特點進行切割,速度提升3倍以上,同時保證切割質量,降低熱變形帶來的切割誤差。

案例之二:鐵屑堵塞是如何清除的?

數控機床在加工小孔工件時,孔內鐵屑會隨切屑液排出,容易造成堵塞。原有的方法是在加工過程中將設備暫停,人工用鉤子鉤出孔內鐵屑。從開機床門到鉤鐵屑,再關上機床門,需要兩分鍾。鄭煤機恒達智控機加工區主任王海鵬帶領改善專項小組,查閱資料,反複試驗,最終設計製作出一套從中心吹氣裝置,將其裝在數控機床主軸孔內,連接高壓氣管,並且通過機床程序可編程邏輯控製器代碼控製,使數控車床在加工過程中邊車削邊吹氣,同時將孔內鐵屑徹底清除幹淨。這項改善又平推到工區其他類似加工的機床,徹底解決了困擾數控加工細小孔鐵屑堵塞的難題。

案例之三:卡箍安裝工藝是如何改進的?

因為產品更新了立柱結構,鄭煤機智鼎液壓缸體業務部的卡箍安裝變成了拖後腿工序。卡箍在加工過程中會產生形變應力,導致螺栓固定過程中翹起嚴重,與工件外圓不能緊密貼合,進而增加緊固難度。每天上卡箍需要3個人配合,一個班次隻能勉強安裝10個卡箍。缸體業務部副部長張京雷苦思冥想,找到了利用氣缸壓緊輔助緊固缸體卡箍的方法。單人作業即可焊接安裝16套成品,同時有效避免卡箍長螺絲滑絲的問題。這一改善提升效率近5倍。

管理的最高境界,是充分調動人的內在動力。

鄭煤機一份典型的精益改善公告這樣寫道:“印文才結構件整加鏜孔刀具”,提升整加鏜孔加工效率20%,每日每台整加設備增加有效工作時間6.5小時,取消焊接刀具修磨,降低換刀、對刀和尺寸測量頻率。

以員工名字命名精益改善的機製在培養技能大師方麵發揮的作用不容小視。秦永峰向記者介紹成為技能大師的心得:“一方麵,要有很強的學習能力,能持續研究問題;另一方麵,要發自內心地喜歡這份工作,想把它做得更好。”秦永峰參加工作20年來,一直從事油缸數控加工技術的研究、品質提升、工藝改進等工作,已為鄭煤機培養出2位技能大師。

技能大師桑瑞龍2006年進入鄭煤機,他擁有豐富的電工維修經驗,帶領團隊參與設備改善提案200餘項,節約成本5500多萬元。

王永強告訴記者:“我們鼓勵員工學習新知識、掌握新技能、擁抱新變化。我們也注重培養員工的創新意識和創造能力,激發員工的工作熱情和創業精神。我們相信,在鄭煤機這個大家庭裏,每個人都可以找到自己的舞台和價值。”

正是秦永峰、桑瑞龍這樣追求卓越的技術工人,撐起了鄭煤機持續向上的“支架”,成就了精益管理在鄭煤機的生動運用。

布局多元發展

人無遠慮,必有近憂,企業亦如是。煤炭行業的發展脈動牽引著鄭煤機前行的步伐。

煤炭是我國的主體能源,煤炭行業從2002年開始,開啟10年高速發展期。受益於此,煤機設備銷量也得到快速增長。2012年,鄭煤機營業收入創下當時曆史峰值的102億元。但隨即而來的煤炭行業下行周期,使鄭煤機的營業狀況劇烈波動。隨著“雙碳”目標的提出,中國煤炭工業協會預測,2030年以前,我國煤炭消費將進入總量峰值平台,繼而轉入總量回落。煤炭行業進入全麵轉型倒計時。

這份轉型壓力同樣傳導到鄭煤機。

堅守實業,聚焦主業。麵對壓力,鄭煤機在轉型認識上高度確定。企業需要深化改革,升級“操作係統”,為未來發展空間提供持久動力。

鄭煤機是A+H股上市公司,擁有28個生產研發銷售基地,遍布17個國家,員工1.6萬餘人。作為國務院國資委國企改革“雙百行動”企業及河南省混合所有製經濟、職業經理人的雙項改革試點單位,鄭煤機是曆次國企改革的先行者、實踐者、受益者。2021年鄭煤機完成“二次混改”,引入戰略投資,實現了國資監管從“管人管事管資產”向“管資本”為主的運營模式轉變,股東結構進一步優化,企業體製和治理機構進一步市場化,更有利於企業參與國際化競爭。

企業針對中高層管理者、技術研發、銷售和生產骨幹先後製定並實施中長期超利潤激勵計劃、股票期權計劃、限製性股票等激勵舉措,初步開展了與人才市場相適應、與企業經濟效益掛鉤的中長期激勵嚐試,嚐試建立終身合夥人機製。

不斷深化的改革,為企業帶來澎湃動力。以傳統的煤機業務為例,2023年前三季度,鄭煤機煤機業務訂單持續增長,煤機板塊營業總收入達141.72億元,較去年同期增加14.93%;淨利潤為24.91億元,較去年同期增加32.20%。

企業發展需要依托主業打開新的戰略空間。在煤機之外開辟超脫煤炭行業影響的第二戰場,是鄭煤機麵向未來的戰略重點。

“2000年以來,我們通過一係列體製機製改革,完成了破繭成蝶、涅槃重生的華麗轉身。”焦承堯介紹,鄭煤機營業收入從2000年不足1億元攀升至2012年的102億元。但是,在隨後的幾年裏,伴隨著煤炭行業的周期性下行,煤炭占一次能源消費比重逐步下降。鄭煤機也遇到了發展瓶頸,2016年營業收入下降至36億元,鄭煤機要打造百年企業,必須突破行業發展瓶頸。

2015年,鄭煤機開始跨界轉型,探索開辟第二主業。

“本著離開行業不離開專業的總體原則,鄭煤機選擇通過並購的方式進入同屬機械的汽車零部件領域,從資源驅動向科技創新驅動轉型,從國內業務到全球業務發展轉變,高起點、高標準切入汽車零部件製造行業。”焦承堯說,經過反複論證,鄭煤機確定了轉型的八項原則:一是要進入更大的領域;二是市場有一定的成長性;三是行業集中度不能太高;四是上下遊不能是壟斷性行業;五是以並購的方式進入;六是排名行業前三名;七是行業和企業對鄭煤機文化認可;八是企業團隊最好有行業的領軍人或潛在領軍人。

2016年,鄭煤機以22億元收購美國貝恩資本下屬的亞新科6家汽車零部件企業。2017年,鄭煤機成功收購德國博世旗下起動機與發電機全球事業部,獲取了博世旗下電機事業部9個工廠、1000項專利、600人的研發團隊、市場銷售網絡和客戶資源,掌握了汽車輕量化、舒適化和節能減排等關鍵領域的核心技術,成為全球排名第三的汽車發動機和發電機公司。

“目前博世電機更名為SEG Automotive Germany GmbH(中文簡稱‘索恩格’),公司擁有全球研發、生產、銷售及服務網絡,持有近千項專利,占全球汽車電機20%的市場份額,還掌握關鍵領域的核心技術。在業務上與亞新科協同,為打造世界一流汽車零部件企業奠定了基礎。”鄭煤機集團總經理賈浩介紹,曆時3年的產業轉型並購後,鄭煤機正式跨入萬億級別的汽車零部件市場,擁有全球汽車零部件研發、生產、銷售及服務網絡,積累了豐富的機械行業整合、並購和管理經驗,實現煤礦機械、汽車零部件雙主業驅動,擁有煤機、亞新科、索恩格三大製造業行業知名品牌。

麵向未來,索恩格和亞新科都已經站在新的起點上,堅定不移地駛入新能源賽道。“在做優做精傳統業務的同時,亞新科著力研發電動車智能化、輕量化的核心部件和係統總成。”賈浩說,亞新科持續探索新能源汽車降噪減震、密封技術,研發空懸係統,國際業務和新能源業務取得大幅增長,成功進入新能源汽車供應鏈體係,全麵開啟向新能源領域轉型的步伐。“為推進公司汽車零部件板塊電動化戰略的實施,緊抓新能源汽車市場發展的曆史機遇,索恩格汽車電動係統有限公司專注於開展汽車電驅動係統的測試研發、製造、銷售及工程服務等業務,目標成為全球新能源驅動電機係統一流企業。”賈浩介紹,索恩格快速推進高壓驅動電機的研發與應用,高起點切入新能源汽車電驅係統供應鏈,目前已成功獲得頭部企業訂單。

鄭煤機嚐試打開的另一個戰略空間——將原有的工業遺產變身為雙創園區。

鄭州市中原區華山路105號是鄭煤機老廠區所在地。在城市更新和產業升級背景下,鄭煤機將工業遺產重塑為文化藝術、休閑消費的空間載體“芝麻街”,希望為城市留下一抹“工業鄉愁”。鄭煤機副總經理付奇介紹,芝麻街是以曆史工業遺產為文化基礎、以產業升級轉型為發展方向、以城市更新發展為融合契機打造的雙創融合形態的產業園區。芝麻街的名字,也是由“鄭煤機”的拚音首字母ZMJ演繹而來,寓意“芝麻開花節節高”。

鄭煤機這步棋盤活了局麵。

在園區西南側,一處改造後的廠房被命名為“中原·國際設計穀”。

“這棟改造後的廠房彙集了10多家設計類上下遊企業,在同一個物理空間內形成了小的產業鏈,互相之間合作碰撞,激發創新發展的活力。”入駐其中的上海聯創建築設計公司鄭州分公司總經理李夏說。

付奇介紹,上海聯創建築設計公司鄭州分公司入園後,吸引了新材料、幕牆、園林景觀、建設施工等單位,形成上下遊聚集。目前,園區已入駐多家企業和科研院所,涉及工業研發設計、節能環保、檢驗檢測、信息大數據等眾多領域。

聚集主業,還需要做長產業鏈條。

2022年7月,洛陽LYC軸承有限公司(以下簡稱“洛軸公司”)開展混合所有製改革,鄭煤機以股東身份參與其中。洛軸公司通過推廣鄭煤機改革經驗,總體生產經營狀況得到極大改善。下一步,鄭煤機將為洛軸公司梳理未來發展路徑,加強自主創新,盡快使企業走向資本市場。

鄭煤機這樣規劃自己的未來:5年內,實現深度智能化、國際化。未來10年到15年,以服務為核心,整合現有礦務局旗下的煤機廠,提供全壽命周期服務。關注新能源發展,繼續推出類似亞新科的智能懸架、索恩格新能源三合一電驅係統的創新。2025年力爭實現營業收入500億元,到2030年力爭實現營業收入1000億元。

從綜采到智能開采,從生產型企業到科技服務型企業,從中國到世界,鄭煤機的創新升級路步步堅實。伴隨中國裝備製造業的不斷進步,鄭煤機的發展故事仍在持續更新。

(調研組成員:趙子強 夏先清 辛自強 楊子佩 楚麗君)

|

|

|

| 焦作網免責聲明: | ||||||||

|

||||||||

圖 鄭煤機集團為國外客戶生產的成套化綜采裝備。田 露攝(中經視覺)

鄭煤機集團生產車間內的激光切割生產線。 田 露攝(中經視覺)

鄭州煤礦機械集團股份有限公司辦公樓。田 露攝(中經視覺)

作為全球規模最大的煤礦綜采裝備製造企業,鄭煤機在液壓支架領域創造了多項世界第一。

2019年9月17日,習近平總書記考察鄭州煤礦機械集團股份有限公司時強調,製造業是實體經濟的基礎,實體經濟是我國發展的本錢,是構築未來發展戰略優勢的重要支撐。要堅定推進產業轉型升級,加強自主創新,發展高端製造、智能製造,把我國製造業和實體經濟搞上去,推動我國經濟由量大轉向質強。

“我們牢記習近平總書記的囑托,努力把鄭煤機打造成具有國際影響力的高端智能裝備產業集團,為振興民族裝備製造業、讓中國品牌叫響世界作出貢獻。”鄭煤機集團黨委書記、董事長焦承堯說。

服務智能綜采

回望曆史,中國煤炭開采機械化征程的星星之火,正是從鄭煤機點燃。從第一台國產液壓支架,到第一套具有自主知識產權的電液控製係統,再到國內第一套智能化成套裝備,鄭煤機因煤而生、因創新而興。這背後既有作為國企的使命擔當,也有來自市場的競爭鞭策。可以說,有著60多年曆史的鄭煤機是解讀我國裝備製造業發展密碼的典型樣本。

“振興民族裝備製造業,為中華民族偉大複興的中國夢,再立新功!”這句話刻在鄭煤機的牆上,更刻在鄭煤機人的心裏。

我國煤炭資源豐富,但賦存條件複雜,這就造成了放頂煤開采、分層開采、一次采全高等多種煤炭開采方法並存。其中,一次采全高是一次性將所有煤層厚度全部開采出來的技術,在工作麵煤層薄厚分布不均、傾角變化大等複雜地質條件下跨限高開采時,往往因支架支護高度不夠低而出現采矸,或支護高度不夠高而出現丟煤。“綜采支架是非標準產品,需要根據具體的開采條件定製。高度的微小變動,產品的支撐力、穩定性、安全防護等相關技術指標都要進行複雜調整,對材料強度、產品結構等也都提出了新的要求。”鄭煤機集團煤機板塊總經理助理劉付營說。

為破解煤層薄厚分布不均、傾角變化大等複雜地質條件下的技術開采難題,2018年,鄭煤機聯合國家能源集團寧夏煤業共同開展《超大伸縮比液壓支架綜采技術裝備研發與應用》項目研究。為此,鄭煤機建立了由總經理、總工程師、設計院院長、首席專家等組成的研發團隊,不斷優化改進設計方案。同時,針對各項技術難題進行聯合攻關,先後與鋼企聯合開發了1000兆帕高強度鋼板、大缸徑高強度S890管材及配套的高強度焊絲及焊接工藝,攻克立柱、千斤頂表麵耐腐蝕技術,以及大型異構結構件焊接變形控製等關鍵技術。

功夫不負有心人。2021年,鄭煤機取得行業內首個φ450三伸縮立柱新產品安標證書、首個ZYA12000/18/50D掩護式液壓支架礦用產品安全標誌證書。如今,該項目成果已應用於國家能源集團寧夏煤業梅花井煤礦、國能榆林能源郭家灣煤礦2個項目,累計推廣應用支架358架。“相比傳統開采方式,現在的一套裝備可以代替原來兩三套,減少了設備搬家倒麵時間,提高資源回收率15%至20%。”劉付營說。

在技術引進的基礎上,鄭煤機通過一次又一次技術攻關,消化、吸收與再創新,在大阻力、高可靠性、大采高、全自動化的高端綜采液壓支架研發領域一步一個台階。6.5米、7米、8米……8.8米,鄭煤機不斷刷新全球大采高液壓支架支護高度的世界紀錄。2023年,鄭煤機為陝煤曹家灘煤業提供的10米超大采高兩柱掩護式液壓支架首批完成交付並投入使用,再次創造世界煤礦支護裝備新高度,這也是目前全球支護高度最高、工作阻力最大、預期使用壽命最長、配套生產能力最大、智能化技術最先進的液壓支架。

近年來,提質增效成為煤炭行業的發展主題。一方麵是煤炭產量不斷提升,另一方麵是煤礦數量有序下降,煤礦開采對高效生產工具的需求日益強烈。

市場變化要求鄭煤機主動擁抱產業的智能化浪潮。

2019年以來,鄭煤機形成了“以智能驅動產品成套化發展,以數字驅動業務全流程變革”的創新思路。在攻克支架電液控製係統國產化難題後,鄭煤機以恒達智控為主體逐步拓展從支架液壓控製係統到支架電液控製係統,再到可操控全工作麵設備的智采操作係統,打造一體化控製係統。

“以前,國內廠家不具備提供成套綜采設備的能力,客戶也習慣於從不同廠家采購多種設備。這導致設備之間獨立運行、係統數據互通受限,在實際運轉和維修過程中需要進行多協議轉換。一旦客戶使用過程中出現問題,各廠家就需要共同協商解決,這嚴重影響了開采效率。”鄭煤機集團煤機板塊副總經理、總工程師王永強告訴記者,“成套化之後,各種設備將使用統一的控製平台和通信協議,數據完全開放,實現了多設備的協同工作。”

2020年,鄭煤機推出國內首套由單一廠家提供采煤機、刮板輸送機、液壓支架和智能化控製係統的成套化智能綜采工作麵,應用於中國平煤神馬能源化工集團有限責任公司二礦(以下簡稱“平煤二礦”)。

平煤二礦煤層薄、地質構造複雜,原有的綜采設備造成高采石量、高成本。智能綜采設備的成功投用,不僅為該礦釋放了千餘萬噸薄煤層儲量,還大大延長了礦井服務年限。

“原來每月采煤推進度是80米至90米,使用鄭煤機的成套化智能設備後,現在推進度保持在180米至200米,最高紀錄達267米。而且設備性能可靠、故障率低。”中國平煤神馬能源化工集團有限責任公司二礦礦長馬召輝在接受記者采訪時,對使用了兩年多的鄭煤機成套化智能設備讚不絕口。

智能化實現的協同不隻限於機器之間。通過與國內知名通信設備企業、人工智能企業的合作,鄭煤機的智能化係統聯通了井下與地麵的調度。記者看到,礦井下每台支架都安裝有10餘個傳感器,可以實時捕捉井下機械、人員的位置信息並上傳到井上的控製中心。而裝有瓦斯、粉塵等檢測傳感器的裝備,可以敏銳捕捉危險信號,及時對采掘工作進行提醒或終止操作。地麵調度中心的大屏幕上顯示著井下的各類生產與安全指標。通過5G傳輸技術,地麵工作間可對工作麵三機設備進行遙控,在數字孿生係統中還原設備的位置和姿態,不僅實現了地麵監控及遠程控製,還解決了原有遠程操作時設備信號延遲問題。

“以前,一個工作麵光操作支架就需要十幾名員工,再加上采煤機、刮板機等設備的操作人員,設備協同全靠嗓子喊。現在各類機械由一個‘大腦’協同指揮,整體工作效率得到很大提升。”鄭煤機集團煤機板塊副總經理孟賀超說。

王永強告訴記者,2019年以來,鄭煤機把智能控製係統關鍵元器件的國產化作為攻關方向。2021年,以鄭煤機第四代電控係統為依托,首套搭載“礦鴻”係統的鄭煤機千兆以太網支架電控係統在神東煤炭集團布爾台煤礦下井應用,實現了煤礦綜采工作麵智能化係統關鍵技術自主可控。截至2022年底,鄭煤機累計推廣智能化工作麵514個,市場占有率達42%,智能裝備核心元器件已基本實現全部國產化。

如今,鄭煤機主要業務涵蓋煤炭綜采工作麵成套裝備,煤炭智能化控製係統,智慧礦山的研發、設計、生產、銷售和全壽命周期服務,產品銷往全國,並出口至多個國家和地區。

落子先進製造

數字化、智能化產品離不開現代化生產。作為智能製造的踐行者,鄭煤機既提供智能化的工業產品,也將數字化、智能化運用在生產之中。

恒達智控作為承擔著重要零部件生產的單位,700餘名員工中,負責加工生產的員工不足百人。高效生產背後的秘訣就是數字化、智能化。

在恒達智控生產車間門口立著一塊顯示屏,上麵顯示著車間設備每天的有效利用率。一旦有效利用率低於正常範圍,工作人員就要立即查找原因。在機械臂與數控機床生產區域,鄭煤機集團恒達智控副總經理張幸福告訴記者,恒達智控在生產方麵實現了高度機械化,為了提高設備運轉效率,公司聯合外部單位共同開發生產管理係統。該係統把每台機床的運行狀態都接入網絡,通過管理界麵就可以實時檢測運行狀況。隻要準備好生產原料,就可以實現24小時無人生產。

機械臂有律動地揮舞著,激光切割火花四濺,智能行車與自動導向車分別在頭頂與腳下繁忙運作……來到鄭煤機智慧園區的結構件數字化工廠,才發覺智能化的工業生產如此震撼。在這裏,智能工廠可以自動感知生產需求物料、庫存及在途物料,通過智慧平台自動平衡物料需求、自動生成采購計劃等,並同步下發至機台。運輸進廠的生產原料,從卸車到運輸,再到經曆切割、焊接等工藝流程,最後形成成品,全程無人工幹預。此外,智能工廠會為每個產品植入芯片,形成能夠追溯產品全生命周期的質量檔案。

落子智能製造,鄭煤機也曾有所顧慮。作為離散型製造企業,鄭煤機產品類型多樣、定製化程度高,製造過程複雜多變,數字化推進難度大,對生產設備要求較高,項目建設沒有可參考的成熟模型,每一步推進都需要摸著石頭過河。此外,前期智慧工廠基建、設備投資高,建設難度大,項目麵臨較多的不確定性。

幹不幹?幹!“新一輪信息技術革命和產業變革正加速演進,鄭煤機亟需把握數字化轉型機遇,提高產品智能化水平與生產效率,應對來自市場的挑戰。”焦承堯說。

怎麼幹?放開手腳幹!沒有應用經驗就自己測試,沒有案例就自己實驗。通過一輪又一輪對設備的考察、論證、選型,從激光切割設備的選定,到“焊接機器人+變位機+自動行車+單體除塵”模式的創新,再到固體噴粉工藝的嚐試,鄭煤機圍繞數字化工廠建設的難點、痛點、堵點一路摸索,最終確定了智慧工廠的施工圖。

焦承堯告訴記者,整個項目團隊組建時不足20人。安裝調試階段現場施工人員複雜,最多時有16家單位穿插施工。整個項目團隊靠著不服輸的決心,用不到11個月的時間,順利完成智慧工廠700餘台設備的安裝調試,實現智能生產全線貫通。

為使項目盡快落地,項目組以試點產品為載體,對項目進行垂直管理,實現設計、工藝、製造一體化協同辦公。麵對行業創新難題,項目設計工藝一體化小組負責人付照明帶領項目組完成了基於一體化數據的模型設計方法研究、智慧園區標準工藝體係建設、智能計算機輔助設計係統工藝自動生成等數十項研究,搭建了具有鄭煤機特色的基於模型的設計、工藝、製造一體化平台係統,該平台從係統層、工具層、業務層到平台層具備完全自主知識產權。

事實證明,智能製造這步棋鄭煤機走對了,生產效率的提升說明了一切。焦承堯向記者介紹,“運營後的智慧園區相比傳統生產模式效率提高2倍以上,空間利用率提升50%,物料補充速度提升10倍以上,生產成本降低60%以上,百架生產交期由28天縮短至9天”。

2022年4月,鄭煤機智慧控製係統智能製造示範基地項目正式開工。項目建成後,將成為綜采控製係統與高端支架用閥智能製造示範基地,可全麵提升企業精益化、自動化及智能化水平,助力鄭煤機由生產型向科技服務型企業轉變。

“高端化、智能化的追求隻有起點,沒有終點。”焦承堯說,集團未來仍將不斷尋求產品與生產方麵數字化智能化的突破。

創新精益管理

製造業的技術創新,離不開生產管理的創新。

“精益從心開始,改善從我做起。”這是鄭煤機提煉出的管理要訣。2010年,鄭煤機組織團隊赴國外調研學習管理經驗,並於次年導入谘詢公司進行輔導。

2019年以來,鄭煤機在總結推行了近10年精益管理經驗的基礎上,構建起以價值為導向的精益管理體係,活用價值流分析思維,消除浪費,提升產能與效益。

案例之一:切割誤差是如何降低的?

鄭煤機結構件公司總經理銀升超的團隊負責生產液壓支架主體結構件,這是一項關鍵工序。他們遇到的難題是:機器人割坡口質量不穩定,切割速度太快,會導致切割缺陷;切割速度太慢,會導致熱變形;切割路徑不合理,會導致切割不完整或者浪費材料。成立精益改善項目組後,為確定等離子切割工藝,銀升超帶領團隊在現場連續工作15天,不斷調節切割速度、路徑規劃等參數,力求找到不同尺寸、形狀坡口切割的最佳工藝參數。在一次次的實驗中,小組製定出等離子切割工藝參數,將火焰割槍換成等離子割槍,利用等離子特點進行切割,速度提升3倍以上,同時保證切割質量,降低熱變形帶來的切割誤差。

案例之二:鐵屑堵塞是如何清除的?

數控機床在加工小孔工件時,孔內鐵屑會隨切屑液排出,容易造成堵塞。原有的方法是在加工過程中將設備暫停,人工用鉤子鉤出孔內鐵屑。從開機床門到鉤鐵屑,再關上機床門,需要兩分鍾。鄭煤機恒達智控機加工區主任王海鵬帶領改善專項小組,查閱資料,反複試驗,最終設計製作出一套從中心吹氣裝置,將其裝在數控機床主軸孔內,連接高壓氣管,並且通過機床程序可編程邏輯控製器代碼控製,使數控車床在加工過程中邊車削邊吹氣,同時將孔內鐵屑徹底清除幹淨。這項改善又平推到工區其他類似加工的機床,徹底解決了困擾數控加工細小孔鐵屑堵塞的難題。

案例之三:卡箍安裝工藝是如何改進的?

因為產品更新了立柱結構,鄭煤機智鼎液壓缸體業務部的卡箍安裝變成了拖後腿工序。卡箍在加工過程中會產生形變應力,導致螺栓固定過程中翹起嚴重,與工件外圓不能緊密貼合,進而增加緊固難度。每天上卡箍需要3個人配合,一個班次隻能勉強安裝10個卡箍。缸體業務部副部長張京雷苦思冥想,找到了利用氣缸壓緊輔助緊固缸體卡箍的方法。單人作業即可焊接安裝16套成品,同時有效避免卡箍長螺絲滑絲的問題。這一改善提升效率近5倍。

管理的最高境界,是充分調動人的內在動力。

鄭煤機一份典型的精益改善公告這樣寫道:“印文才結構件整加鏜孔刀具”,提升整加鏜孔加工效率20%,每日每台整加設備增加有效工作時間6.5小時,取消焊接刀具修磨,降低換刀、對刀和尺寸測量頻率。

以員工名字命名精益改善的機製在培養技能大師方麵發揮的作用不容小視。秦永峰向記者介紹成為技能大師的心得:“一方麵,要有很強的學習能力,能持續研究問題;另一方麵,要發自內心地喜歡這份工作,想把它做得更好。”秦永峰參加工作20年來,一直從事油缸數控加工技術的研究、品質提升、工藝改進等工作,已為鄭煤機培養出2位技能大師。

技能大師桑瑞龍2006年進入鄭煤機,他擁有豐富的電工維修經驗,帶領團隊參與設備改善提案200餘項,節約成本5500多萬元。

王永強告訴記者:“我們鼓勵員工學習新知識、掌握新技能、擁抱新變化。我們也注重培養員工的創新意識和創造能力,激發員工的工作熱情和創業精神。我們相信,在鄭煤機這個大家庭裏,每個人都可以找到自己的舞台和價值。”

正是秦永峰、桑瑞龍這樣追求卓越的技術工人,撐起了鄭煤機持續向上的“支架”,成就了精益管理在鄭煤機的生動運用。

布局多元發展

人無遠慮,必有近憂,企業亦如是。煤炭行業的發展脈動牽引著鄭煤機前行的步伐。

煤炭是我國的主體能源,煤炭行業從2002年開始,開啟10年高速發展期。受益於此,煤機設備銷量也得到快速增長。2012年,鄭煤機營業收入創下當時曆史峰值的102億元。但隨即而來的煤炭行業下行周期,使鄭煤機的營業狀況劇烈波動。隨著“雙碳”目標的提出,中國煤炭工業協會預測,2030年以前,我國煤炭消費將進入總量峰值平台,繼而轉入總量回落。煤炭行業進入全麵轉型倒計時。

這份轉型壓力同樣傳導到鄭煤機。

堅守實業,聚焦主業。麵對壓力,鄭煤機在轉型認識上高度確定。企業需要深化改革,升級“操作係統”,為未來發展空間提供持久動力。

鄭煤機是A+H股上市公司,擁有28個生產研發銷售基地,遍布17個國家,員工1.6萬餘人。作為國務院國資委國企改革“雙百行動”企業及河南省混合所有製經濟、職業經理人的雙項改革試點單位,鄭煤機是曆次國企改革的先行者、實踐者、受益者。2021年鄭煤機完成“二次混改”,引入戰略投資,實現了國資監管從“管人管事管資產”向“管資本”為主的運營模式轉變,股東結構進一步優化,企業體製和治理機構進一步市場化,更有利於企業參與國際化競爭。

企業針對中高層管理者、技術研發、銷售和生產骨幹先後製定並實施中長期超利潤激勵計劃、股票期權計劃、限製性股票等激勵舉措,初步開展了與人才市場相適應、與企業經濟效益掛鉤的中長期激勵嚐試,嚐試建立終身合夥人機製。

不斷深化的改革,為企業帶來澎湃動力。以傳統的煤機業務為例,2023年前三季度,鄭煤機煤機業務訂單持續增長,煤機板塊營業總收入達141.72億元,較去年同期增加14.93%;淨利潤為24.91億元,較去年同期增加32.20%。

企業發展需要依托主業打開新的戰略空間。在煤機之外開辟超脫煤炭行業影響的第二戰場,是鄭煤機麵向未來的戰略重點。

“2000年以來,我們通過一係列體製機製改革,完成了破繭成蝶、涅槃重生的華麗轉身。”焦承堯介紹,鄭煤機營業收入從2000年不足1億元攀升至2012年的102億元。但是,在隨後的幾年裏,伴隨著煤炭行業的周期性下行,煤炭占一次能源消費比重逐步下降。鄭煤機也遇到了發展瓶頸,2016年營業收入下降至36億元,鄭煤機要打造百年企業,必須突破行業發展瓶頸。

2015年,鄭煤機開始跨界轉型,探索開辟第二主業。

“本著離開行業不離開專業的總體原則,鄭煤機選擇通過並購的方式進入同屬機械的汽車零部件領域,從資源驅動向科技創新驅動轉型,從國內業務到全球業務發展轉變,高起點、高標準切入汽車零部件製造行業。”焦承堯說,經過反複論證,鄭煤機確定了轉型的八項原則:一是要進入更大的領域;二是市場有一定的成長性;三是行業集中度不能太高;四是上下遊不能是壟斷性行業;五是以並購的方式進入;六是排名行業前三名;七是行業和企業對鄭煤機文化認可;八是企業團隊最好有行業的領軍人或潛在領軍人。

2016年,鄭煤機以22億元收購美國貝恩資本下屬的亞新科6家汽車零部件企業。2017年,鄭煤機成功收購德國博世旗下起動機與發電機全球事業部,獲取了博世旗下電機事業部9個工廠、1000項專利、600人的研發團隊、市場銷售網絡和客戶資源,掌握了汽車輕量化、舒適化和節能減排等關鍵領域的核心技術,成為全球排名第三的汽車發動機和發電機公司。

“目前博世電機更名為SEG Automotive Germany GmbH(中文簡稱‘索恩格’),公司擁有全球研發、生產、銷售及服務網絡,持有近千項專利,占全球汽車電機20%的市場份額,還掌握關鍵領域的核心技術。在業務上與亞新科協同,為打造世界一流汽車零部件企業奠定了基礎。”鄭煤機集團總經理賈浩介紹,曆時3年的產業轉型並購後,鄭煤機正式跨入萬億級別的汽車零部件市場,擁有全球汽車零部件研發、生產、銷售及服務網絡,積累了豐富的機械行業整合、並購和管理經驗,實現煤礦機械、汽車零部件雙主業驅動,擁有煤機、亞新科、索恩格三大製造業行業知名品牌。

麵向未來,索恩格和亞新科都已經站在新的起點上,堅定不移地駛入新能源賽道。“在做優做精傳統業務的同時,亞新科著力研發電動車智能化、輕量化的核心部件和係統總成。”賈浩說,亞新科持續探索新能源汽車降噪減震、密封技術,研發空懸係統,國際業務和新能源業務取得大幅增長,成功進入新能源汽車供應鏈體係,全麵開啟向新能源領域轉型的步伐。“為推進公司汽車零部件板塊電動化戰略的實施,緊抓新能源汽車市場發展的曆史機遇,索恩格汽車電動係統有限公司專注於開展汽車電驅動係統的測試研發、製造、銷售及工程服務等業務,目標成為全球新能源驅動電機係統一流企業。”賈浩介紹,索恩格快速推進高壓驅動電機的研發與應用,高起點切入新能源汽車電驅係統供應鏈,目前已成功獲得頭部企業訂單。

鄭煤機嚐試打開的另一個戰略空間——將原有的工業遺產變身為雙創園區。

鄭州市中原區華山路105號是鄭煤機老廠區所在地。在城市更新和產業升級背景下,鄭煤機將工業遺產重塑為文化藝術、休閑消費的空間載體“芝麻街”,希望為城市留下一抹“工業鄉愁”。鄭煤機副總經理付奇介紹,芝麻街是以曆史工業遺產為文化基礎、以產業升級轉型為發展方向、以城市更新發展為融合契機打造的雙創融合形態的產業園區。芝麻街的名字,也是由“鄭煤機”的拚音首字母ZMJ演繹而來,寓意“芝麻開花節節高”。

鄭煤機這步棋盤活了局麵。

在園區西南側,一處改造後的廠房被命名為“中原·國際設計穀”。

“這棟改造後的廠房彙集了10多家設計類上下遊企業,在同一個物理空間內形成了小的產業鏈,互相之間合作碰撞,激發創新發展的活力。”入駐其中的上海聯創建築設計公司鄭州分公司總經理李夏說。

付奇介紹,上海聯創建築設計公司鄭州分公司入園後,吸引了新材料、幕牆、園林景觀、建設施工等單位,形成上下遊聚集。目前,園區已入駐多家企業和科研院所,涉及工業研發設計、節能環保、檢驗檢測、信息大數據等眾多領域。

聚集主業,還需要做長產業鏈條。

2022年7月,洛陽LYC軸承有限公司(以下簡稱“洛軸公司”)開展混合所有製改革,鄭煤機以股東身份參與其中。洛軸公司通過推廣鄭煤機改革經驗,總體生產經營狀況得到極大改善。下一步,鄭煤機將為洛軸公司梳理未來發展路徑,加強自主創新,盡快使企業走向資本市場。

鄭煤機這樣規劃自己的未來:5年內,實現深度智能化、國際化。未來10年到15年,以服務為核心,整合現有礦務局旗下的煤機廠,提供全壽命周期服務。關注新能源發展,繼續推出類似亞新科的智能懸架、索恩格新能源三合一電驅係統的創新。2025年力爭實現營業收入500億元,到2030年力爭實現營業收入1000億元。

從綜采到智能開采,從生產型企業到科技服務型企業,從中國到世界,鄭煤機的創新升級路步步堅實。伴隨中國裝備製造業的不斷進步,鄭煤機的發展故事仍在持續更新。

(調研組成員:趙子強 夏先清 辛自強 楊子佩 楚麗君)

|

||||

| 焦作網免責聲明: | ||||||||

|

||||||||

|

|